点击【

大

中 小 】,可以选 择字 体的大小,以便 你阅读.

摘 要: 本文介绍西门子S7系列PLC在380m3炼铁高炉中的应用,着重阐述了高炉上料系统中的补偿计算及料制循环。

关键字: 可编程逻辑控制器/料制(上料制度)/补偿模型

1 引言

plc已广泛应用于大中小型炼铁高炉。山西建邦集团通才工贸钢铁有限公司于2003年建造380m3高炉采用了自动化控制技术,现已顺利投入运行。

2 系统组成

该公司380m3炼铁高炉自动化控制系统包括上料卷扬、高炉本体、布袋除尘与热风炉共三个子系统。整个自控系统中,上料卷扬是关键,也是本文的重点,其配料的精度,拉料的快慢直接影响着高炉的生产指标。

2.1 自动化系统组成

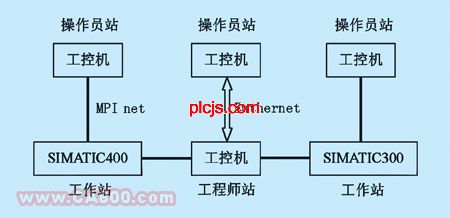

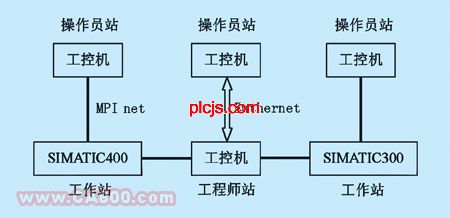

通常高炉自动化控制系统的软件包括:windows 2000专业版操作系统、intellution fix7.0监控软件、step 7西门子编程软件。其网络结构如图1所示。

图1 网络结构图

此高炉自动化控制系统的硬件包括:由simatic 400 cpu和s7-300 i/o模板构成一个工作站,用于上料卷扬和高炉本体的控制与检测;由simatic 300 cpu和s7-300 i/o模板构成另一工作站,用于热风炉和布袋除尘的控制与检测。这两个工作站还包括数量不等的电源模块和et200通讯模板,系统共用4套研华工业微机、3个西门子cp5613网卡、一个以太网卡。

上料卷扬、高炉本体、热风炉和布袋除尘这3个系统通过西门子cpu的mpi/dp接口、三套工业微机的网卡cp5613串成一个mpi网。工作站的子站间是通过et200相连而成的profibus-dp网,高炉值班室设有一工程师站,工程师站与另一台操作微机通过以太网卡相连构成以太网。工程师可以根据实时曲线和历史曲线及相应生产指标之间的规律,确定重要参数区域,进行工艺分析判断,高效地得到技术分析结果,以便寻求到高炉生产过程工艺参数的最佳范围和各参数间的最佳组合,从而最大限度地挖掘高炉潜力,不断改善技术经济指标。

2.2 槽下设备简要介绍

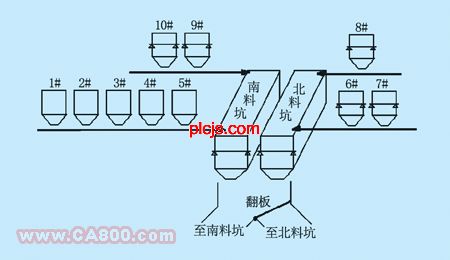

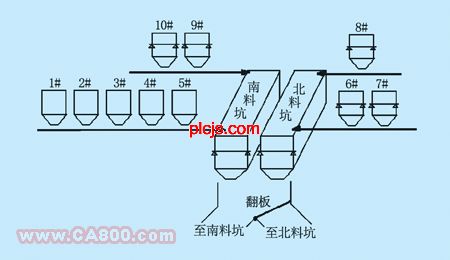

槽下设备结构图如图2所示。

图2 槽下设备结构图

如图2所示,槽下设备由4条皮带,10个料仓,两个料坑组成,其中1#~5#是烧结仓,6#、7#是焦炭仓,8#是熔剂仓,9#是球团仓,10#是生矿仓,每个料仓对应一个震筛,5台配料秤分别装在8#、9#、10#仓和南北两个料坑上。

3 上料工艺要求

秤斗根据人工设定值备好料,按指定的放料顺序(料制)把料放至料车,然后送至高炉。料制如表1所示:

表1 料制表

上料时按照大循环循环上料:料制1→料制2→料制1→料制1→料制2→料制……。料制1对应矿、矿、焦、焦料种及顺序不变,料制2对应焦、焦、矿、矿料种及顺序不变。根据生产需求,第x料批可任选料制x,矿、焦选仓号时,只要料种对应也可任选。

4 料制运行编程方案

由表1上可以看出要想实现大循环的循环上料需要做以下工作:判断是第几料批,是料制几,是仓号几,在plc里建一db1块见表2。

表2 db1块

至此建一闭区间功能块fc1即:min ≤in0≤max,再建一功能块fc2。

5 配料补偿方案

为了保证上料的精确性,上料时必须把料量误差降低到最小,配料误差通常由以下两个因素产生:其一,称量斗放完料后边角挂料,放不干净;其二,振动筛的固有余振。要尽可能地消除误差,这就涉及到补偿的问题了。补偿模型的建立与下列几个量值有关:

·振动筛停止振动后,计算机采集到的料满后的称量值为满值qm;

·计算机发出料空信号,称量斗门关好后采集到的称量值为空值qk;

·人工设定的每斗的重量值为设定值qs;

·根据误差,经过功能块的计算得到补偿后的称量值为控制值qc;

·从发出停皮带或停筛信号到皮带或振筛停止振动,这段时间内的振料量为提前量qt;

·实际由皮带、小车送入炉内的量值为入炉量qr。

由以上定义可知:

新控制值的计算需要补偿余振的多余部分、积料产生的空值、前n次入炉量与n次人工设定值累计的差值,则

控制值=设定值-提前量+空值-(n次入炉量-n次设定值累计量)

即:

由于提前量、空值为随机量,所以采用算术平均值可以把误差降到最小。但在实际应用中考虑到内存的容量,所以只取上次的提前量和空值。程序流程见图3。