点击【 大 中 小 】,可以选择字体的大小,以便你阅读.

1 引 言

我国是世界上焦碳生产大国,但焦化生产的装备水平与发达国家相比普遍较低。焦炉装煤车是焦炉生产的重要工艺设备,装煤车工作于焦炉顶部,它来回行驶在炉顶轨道上,用来从煤塔取出一定重量的煤,通过炭化室顶部装煤孔卸入炭化室内,装煤量的精确检测对焦化厂的各项技术和经济指标的提高以及安全生产都具有重大意义。随着当今国内外自动化技术的飞速发展和普及,装煤车取煤、装煤整个周期计量的过程,向自动化、无人化、网络化、智能化方向发展,将彻底改变当前焦炉生产环境恶劣、操作落后、劳动生产率低下的局面,对减轻劳动强度、降低生产成本、提高焦炭质量、保证安全生产有着积极的推动作用。

2 系统工艺要求

2.1 工艺概述

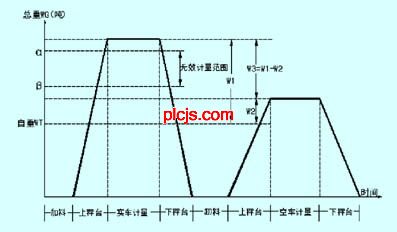

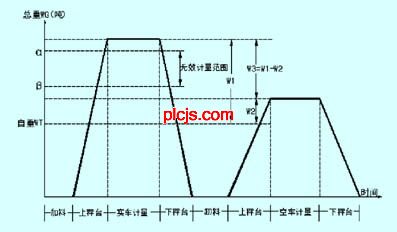

焦炉装煤车主要完成对焦炉各炭化室的装煤操作,是焦炭生产的一个重要环节,其主要工艺流程为:装煤车沿铁轨行走至煤塔下,打开煤塔下煤孔闸板门由煤塔取一定重量的煤,煤料达到要求重量之后,关闭煤塔闸板门,然后行走至计量工位过磅,简称实车计量值W1,行至装煤的炭化室上方将煤料输送到炭化室内,再行走至计量工位过磅,简称空车计量值W2,W1与W2之差既为卸载量W3,如卸载量W1-W2≤α-β,则本次计量无效,如卸载量W1-W2>α-β,从而完成一次周期计量。其装载时序如图1所示。

图1 计量时序图

2.2 计量控制原理

焦炉装煤车其计量形式为电子轨道衡静态称重,目前市场上大致方式有二类:基坑式断轨称重和无基坑不断轨称重,其各自有不同的特长。轨道衡称重原理为:当被称车辆驶过秤台时,通过秤台将力准确的传递到高精度负荷传感器上,各个传感器将此重量信号叠加转换成与之受力成比例的mV级电压模拟信号,该信号通过汇接板传送给称重显示器,并由表内的数据采集系统对此信号进行测量、放大、A/D转换、滤波,经CPU进行处理后成为数字式称重信号,然后经由仪表显示、控制和远传。

2.3 装煤车主要工艺参数

装煤车自重:190t-210t;计量范围:40t;显示分度:20kg;精度:±40kg

过载能力:150%;秤台长度:7600mm;轨中心距:8265mm。

3 控制系统设计

3.1 系统总貌

根据焦炉装煤车系统的工艺控制要求以及罗克韦尔自动化集成架构的特点,提出以下装煤车自动计量解决方案:

(1) 控制系统完全满足焦炉装煤车计量工艺的要求。

(2) 控制系统为具有Logix控制引擎的FlexLogix处理器,它提供了功能和物理上的分散控制平台,其FlEX I/O采用灵活紧凑的模块化安装设计,并具备热插拔功能。

(3) 控制系统提供友好的操作界面,通讯开放,使用方便,操作灵活及维护容易。

(4) 控制系统的网络采用CIP通用工业协议的冗余ControlNet现场总线。

(5) 控制系统具有成熟的易配易扩的高柔性系统,并可以在今后相当长一段时间内保持其技术的先进和领先地位,具备安全性、可靠性、先进性特点。

3.2 系统配置和组成

系统主要由称重数据采集、基础自动化控制和人机监控管理等部分组成一个基于网络的装煤车自动计量系统,用于装煤车工艺流程的操作及监控、故障报警的监视及确认、工艺过程的动态显示、工艺参数的设定、秤量数据显示及存储、故障及报表打印等。其配置如图2所示。

图2 系统配置图

称重数据采集由数个CC52-100电阻应变式负荷传感器、EDI-910称重控制器和大型显示屏等来完成,EDI-910是一种基于重量监测和过程工业控制的终端处理器,其采用先进的高精度△-∑型A/D转换芯片及16位摩托罗拉68K单片机,它充分考虑了工业现场的复杂性,可及其方便地集成于各类控制中与SCADA系统协同工作,可为工业称重需求提供多种应用方案,同时也满足国际计量法组织OIML的建议条款。