点击【

大

中 小 】,可以选 择字 体的大小,以便 你阅读.

1 引言

变频器是交流调速中普遍使用的电气传动基本设备。随着PC机技术的成熟和发展,基于PC的电气传动自动化集成解决方案被提出,并逐步在各种工业控制场合得到应用。本文设计了基于SIEMENS的PC控制器WinAC集成环境下的PROFIBUS-DP通讯网络,实现了上位机与SIEMENS MM420变频器的数据通讯与在线监测技术。

2 系统组成

在线监测系统硬件结构图如图1所示。

图1 系统结构图

系统以PC机(配置CP5613通讯卡和WinAC)作为主站,MM420变频器安装PROFIBUS通讯模块为从站接入PROFIBUS-DP,这样PC机既作为PLC的软控制器,又可作为监控、管理计算机,实现一机多用。

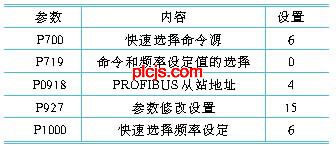

每个变频器的从站地址可在工控机上由软件设定,PPO类型的选择和具体运用有关,如果需要读写MM420参数,则需4PKW区,如果除设定值和控制字以外,还需传送其他数据,则要选择4PZD。本例选1型,地址分配为4PKW+2PZD(512~523)。变频器参数的设置如表1所示。

表1 变频器参数设置

3 MM420变频器的数据区结构

如表2所示,变频器的通讯区分为两个区域,即PKW区(参数识别ID-数值区)和PZD区(过程数据)。

表2 变频器的数据区结构

PKW区说明参数识别ID-数值(PKW)接口的处理方式。PKW接口并非物理意义上的接口,而是一种机理,这一机理确定了参数在两个通讯伙伴之间(例如控制装置与变频器)的传输方式,通过PKW区可以读写变频器的参数值从而改变变频器的工作状态。通讯报文的PZD区是为控制和监测变频器而设计的,其数据根据传送方向不同而不同。当数据由主站传向变频器时,PZD区由控制字(STW)和频率设定值(HSW)构成,当数据由变频器传向主站时,PZD区返回变频器的状态字(ZSW)和实际速度值(HIW)。PKW和PZD共有5种结构形式,即PPO1,PPO2,PP3,PPO4,PPO5,在系统组态时要对PPO进行选择,每一种类型的结构形式如下所示:

PPO1:4PKW+2PZD(共6个字);

PPO2:4PKW+6PZD(共10个字);

PPO3:2PZD(共2个字);

PPO4:6PZD(共6个字);

PPO5:4PKW+10PZD(共14个字)。

4 WinAC与变频器通讯程序

4.1 WINAC控制软件包

WinAC是西门子公司近年新推出的基于PC的控制器, 它是一套应用于Windows操作系统的软件包,它将控制、数据采集、通讯、人机界面及其它技术完整地集成在一台PC机上,使得控制系统硬件更加精炼。WinAC的功能不仅仅限于在PC机上实现PLC的功能,同时它在PLC与PC间实现完美的集成,突破了传统PLC开放性差、硬件昂贵、开发周期长、升级困难等束缚。它充分利用了PC机的软硬件资源,在面对各种不同的生产需求时,既具有了良好的灵活性、适应性、扩展性,又保持了PLC原有的可靠性。WinAC提供强大的计算功能,与工业过程数据之间建立起一条工作数据链路,使上位机能够实时处理过程数据,完成复杂的测量控制与故障分析计算。WinAC能在过程控制和PC应用程序之间管理数据信息流量,允许高效、简便地访问和修改过程数据。WinAC与S7系列处理器完全兼容,其编程采用统一的SIMATIC编程工具,程序既可以用于WinAC,也可用于S7系列处理器。借助于SIMATIC控制软件可以在PROFIBUS-DP的分布式I/O站上使用S7 300功能模块,因而采用WinAC控制器是一个合适而且经济的解决方案。

WinAC最突出的优点是可以充分利用PC机的软硬件资源,在自动控制领域实现了多功能集成控制;即将开闭环控制、运动控制、视频系统、人机界面、数据采集、数据处理、生产管理、网络通信等等一系列的自动化控制和通信任务在统一的PC机平台上集成,并且将生产控制过程与办公信息管理联接了起来。WinAC软件分类有:WinAC Basis、WinAC RTX(Real Time Extent)、WinAC SLOT和 WinAC ODK;本试验系统使用的是WinAC RTX4.0,是面向高速和精确时间要求的控制任务的基于PC的自动化解决方案。它采用了微软认证的精确时钟解决方案提供商—VenturCom的实时内核,即RTX(Real Time Extent)。RTX作为Wondows系统的扩展实时子系统,满足了控制任务对高速和精确的时间的要求,并将控制程序及Profibus-DP通信驱动程序运行在RTX扩展内核上。由于RTX扩展内核在Windows NT操作系统之外,即使Windows NT蓝屏死机时,也不会对控制和通信产生影响。并通过西门子的CP5613通信卡和输入输出硬件模板连接,来完成对各个测点的监控。