点击【 大 中 小 】, 可 以 选 择 字 体的大小,以便 你 阅读.

1 引言

伴随着电子信息技术的发展进步,对制造业的工业生产信息集成需求在不断的增长。工业现场总线是工厂自动化信息集成的重要技术。近几年来随着现场总线技术不断地完善,现场应用效果较好,得到市场的认可。配料系统是工业生产中十分常见的工艺环节。本文介绍一种基于CAN现场总线控制的自动烧结配料监控系统。

2 CAN总线系统的设计

2.1 原理

控制器局部网CAN(Controller Area Network)总线是当今广泛应用的总线。CAN总线由德国Bosch公司首先提出来的,采用了ISO/OSI模型的物理层数、据链路层和应用层。CAN通信协议的一个最大的特点是废除了传统的地址编码,代之以对通信数据库进行编码。CAN总线面向数据而不是面向节点,其优点是可使网络内的节点个数在理论上不受限制,加入和减少设备不影响系统的工作。CAN总线通信最高速率可达到1Mbps;传输速率为5kbps时,采用双绞线,传输距离可达10km左右,并且数据传输可靠性高。从物理结构上看,CAN网络属于总线式通信网络,它与一般的网络区别在于:

(1) 不同于以太网等管理及信息处理用网络,它是一种专门用于自动化领域的网络;

(2) 其物理特性及网络协议特性更强调工业自动化底层检测和控制;

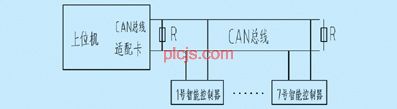

(3) 它采用了最新技术和独特的设计、可靠性和性能远高于已经陈旧的现场通信技术。CAN总线接口电路如图1所示。

图1 CAN总线接口电路图

2.2 应用

在CAN总线应用工程设计时应注意以下几点:

(1) 为使阻抗匹配,应在总线两端加120Ω的终端电阻;

(2) CAN总线适配卡可使PC机很方便地与CAN总线进行连接,CAN总线适配卡上配有光电隔离,可增强系统在恶劣环境下使用。

3 工业配料工艺流程

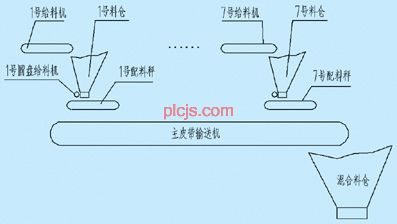

自动配料监控系统是将几种原煤由料仓经圆盘给料机输送给皮带输送机,当物料流经配料皮带秤时,由配料皮带秤进行计量。整个系统在计算机等控制下按一定的比例进行混合,然后进行烧结,得到焦炭。系统工艺流程如图2所示。

图2 系统工艺流程

4 系统总体结构设计

4.1 总体结构

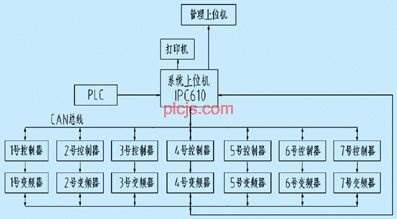

总体结构框图如图3所示,系统主要由操作站(计算机监控单元)和控制站组成。

图3 总体结构框图

系统操作站主要负责各智能控制器、变频器的参数设定、数据处理、信息收集、工作状况显示、历史数据查询,并依据需要对前言设备进行冗余处理及对PLC进行编程,操作站通过CAN总线适配卡和外部CAN总线相连接,传输介质为双绞线,连接到每个智能控制器和变频器的总线接口。每个智能控制器控制一台配料皮带秤。

4.2 系统的过程控制实现

电子调速配料系统通常有两种调速方式:调节圆盘给料机给料和调节皮带输送机速度给料。该系统采用调节圆盘给料机进行给料。控制过程主要是通过电子配料皮带秤对圆盘给料机输送的物料进行计量。智能控制器接收来自称重传感器发送的称重信号和速度传感器发送速度信号,经处理后转化为累计值和瞬时流量,并将累计值、瞬时流量信号传送给工业控制机(上位机)、智能调节器通过内置PID调节器,进行比较运算后自动调节PID值,用来调节变频器,再由变频器去调节圆盘给料机的转速,当流量增大时,降低圆盘给料机的转速,反之提高圆盘给料机的转速,从而使得几种物料的流量和阶段累计量均保持在设定的范围内,进而得到可靠的产品质量。

根据配料控制系统过程控制结构设计,系统的参数及运行过程可通过工控机进行设定和监控,也可通过手动修改PID的值,操作方便,控制可靠,整个系统实现了高度自动化,形成7个既相对独立又相互联系的闭环控制系统。