| |

|---|---|

| (点击题目可以 在互联 网中搜索该题 目的相关内容) 日期:2006-5-25 22:44:42 来源: 中国自动化网 作者: 点击: | |

|

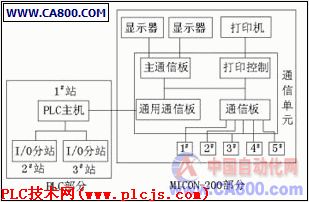

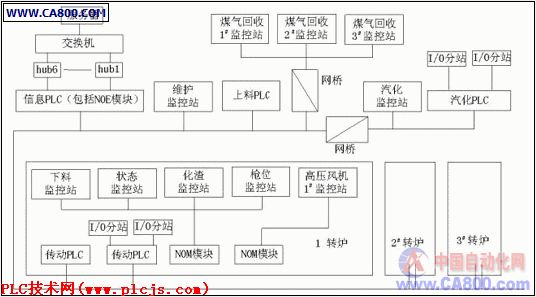

摘 要:针对济钢25t转炉原自动化控制系统存在的主体PLC与集散仪表系统之间通讯性能 较差、难维护、故障多、自动化控制水平低等问题,对系统进行改进,设计采用多套PLC 系统和多层网通讯,开发氧枪系统、散状料系统、煤气回收系统应用软件,实现了分系统的独立自动控制,提高了系统的自动化水平,为智能化炼钢及管理自动化提供了条件。 关键词:转炉;自动化控制系统;Modbus Plus网;PLC 1 前言 济南钢铁集团总公司第一炼钢厂(简称济钢第一炼钢厂)共有3座25t转炉,于1991年投产,年设计能力85万t。由于受当时技术水平的局限,转炉系统自动化控制水平比较落后。近年来,济钢对25t转炉的自动化控制系统进行了大量的研究改造和开发,使自动控制系统装备水平有了较大提高,满足了钢产量240万t/a的生产要求。 2 转炉自动化控制系统改造方案 2.1 转炉控制的工艺要求 25t转炉自动化控制系统由转炉主体控制部分、外围设备控制部分以及能源介质控制部分等组成,包括:转炉炉体倾动控制及位置显示、氧枪升降控制及枪位显示、散状料上料控制及仪表显示、转炉水冷门控制、烟罩升降控制、除尘及煤气回收控制、汽化冷却控制、以及氧气、氮气、煤气、冷却水等能源介质的仪表控制等部分。这些系统既完成不同的工艺过程,又有相互关联,组成紧密有机的整体,以25min为周期连续生产。 2.2 存在问题分析 25t转炉原自动化控制系统分为两大部分,一部分为转炉主体部分984PLC,每座转炉设有1个主机站、2个I/O分站,主要控制转炉倾动、氧枪定位、冷却高压水、氮封系统、散状料上料、烟罩升降、氧枪和倾动的对外联锁。另一部分为MICON—200集散仪表系统,每座转炉1套,主要控制氧枪供氧系统及氧枪传动系统的联锁、底吹供氮、供氩系统的自动调节和控制、散料称量及下料系统的自动联锁,完成整个转炉系统的监控报警显示及动态画面的指示,并通过通讯单元C—200的UI板与主体984PLC相连。单座转炉原自动化控制系统如图1所示。 图1 25t转炉原自动化控制系统 25t转炉自1991年投入使用后,自动化系统先后暴露出一些问题,主要是: (1)系统PLC与MICON—200两部分间的通讯性能较差。PLC与MICON—200之间传递的大量重要信号、联锁点,都依靠电缆直接将回路控制器P—200与PLC的I/O模块相连,线路复杂且不可靠。 (2)维护难度大。MICON—200系统对环境要求较高,使用寿命较短,且控制板通用性差。 (3)PLC系统设置不合理,特别是I/O站位处生产现场,大量烟尘导致故障较多。 (4)系统自动化控制水平较低,外部继电器联锁较多,而且三电一体化程度较差。 2.3 改造要求 (1)以实用性为主,从现场生产与维护的实际出发,对转炉自动化控制系统进行改造。 (2)要具有较强的独立性。3座转炉应相互独立,同一转炉的各控制系统也应具有一定的独立性。 (3)应具有一定的先进性。改造后应有较高的自动化水平,并为以后实现智能化炼钢及自动化管理创造条件。 (4)经济可行,有较高的投入产出效益。 2.4 改造方案 (1) 采用多套PLC系统,分别完成各自相对独立的控制功能。 (2) 采用多层网通讯,避免因通讯故障引起的系统故障。 (3) 实现电气、仪表、计算机一体化的工业控制模式。 (4) 系统可实现与信息调度网、炼钢管理网相互进行数据交换。 (5) 具有简单的故障诊断系统,提高故障处理速度。 改造后的转炉自动化控制系统如图2所示。 图2 改造后的转炉自动化控制系统 3 系统改造内容 3.1 转炉PLC控制系统 如图2所示,整个转炉自动化控制系统由多套PLC组成,其中每座转炉的本体PLC采用Quantum-140CPU21304主机,并带有2个远程I/O分站,设有3个监控站,主要完成氧枪气、水的监控和操作,散状料系统的监控与操作,煤气回收系统的监控和操作;每座转炉的传动PLC采用984—E685主机,并设有1个监控站,主要完成对转炉倾动和氧枪升降变频器的控制,并对操作进行监视。 |

|

| 上一篇: 富士人机界面与PLC通讯在轧钢生产线的应用 下一篇: S7-300在无锡某弧形连铸机中的全自动化控制应用 |