点击【 大 中 小 】,可以选择字体的大小,以便你阅读.

1 引言

某型钢烧结厂1#265烧结机工程于2004年5月份投产,其控制系统包括烧冷、配料、燃料、筛分4套PLC站,各站之间通过光纤连接构成工业以太环网,上位监控系统采用C/S结构通过交换机与这4套PLC站进行实时通讯。2#265烧结机于2005年1月份投产,其控制系统包括烧冷、配料及燃料的一个远程站、成品3套PLC站,控制原理与1#265烧结机基本相同。但就烧结生产实际现状来看,成品料线和燃料为一期和二期烧结公用部分,两期烧结根据生产随时都要开停此部分设备,如依据工程建设人为划分为2套独立烧结机将很不现实,甚至造成成品料线的混乱,影响烧结的正常生产。为此急需将2个独立的主控室合并为一个综合控制室,由此发出指挥两期烧结生产的各种命令并对烧结生产情况进行全面监控。

2 技术要点概述

烧结厂一期和二期主控室都含有成品和燃料监控操作画面及执行程序,存在工艺过程统一管理矛盾。第一,当两个主控室的操作员同时按下成品或烧冷系统的某相反操作指令时,则设备因命令矛盾而无法正常工作。会造成设备停机率升高。从而给生产造成极大损失。第二,但现场设备有反馈信号时,反馈在两主控室的信号不同步,导致没有反馈显示的主控室操作员误操作,致使设备因误动作而损坏。从而提高了生产成本。第三,在人力资源上,两主控室比一主控室至少多20位职工。从人力物力上提高了生产成本。经过半年的悉心研究和实践,终于突破了这个技术难关。为保证设备在任何时刻都能正常运行,达到一期和二期的设备同步监控,笔者对两主控室控制的七套PLC网络通讯进行了创新改造。

一期烧结主控室基础自动化系统由四套PLC组成,四套PLC分别完成熔剂燃料系统、配料系统、烧冷系统及成品筛分系统的自动控制。各PLC的站之间采用工业以太环网通讯。系统的硬件配置包括四个主控站。控制系统选用施耐德公司的QUANTUM系列的PLC产品。这四套PLC各自完成该区域的自动连锁控制。网络通讯方面,整个网络分控制级和监控管理级两级控制。控制级是通过光纤将四套PLC连接构成工业以太环网,通讯速率是100Mbps。烧冷系统和配料系统通过同轴电缆下挂远程分站,所有变频器通过MB+网连接到PLC上,构成MB+子网。监控管理级采用C/S结构,通过交换机与四套PLC进行实时通讯。二期烧结主控室的通讯通过交换机实现。一期烧结主控是采用基于Micrsoft Windows 2000环境的CONCEPT2.5编程软件,为整个控制系统提供一个统一的开发环境。监控软件采用功能强大的MP7软件,可以实现实时过程监控和监督控制,报警和报警管理,历史数据,统计过程控制等。一期烧结主控室控制的四套PLC,共用一台服务器,可以完成对燃料系统、配料系统、烧结冷却系统、成品筛分系统进行监控。通过交换机统一挂在工业以太网上。

二期烧结主控室基础自动化系统由三套 PLC组成,四套PLC分别完成熔剂燃料系统、配料系统及成品筛分系统的自动控制。其控制系统、监控软件及通讯方式与一期烧结主控室相同。二期烧结主控室控制的三套PLC,共用一台服务器,可以完成对燃料系统、配料系统、成品筛分系统进行监控。通过交换机统一挂在工业以太网上。

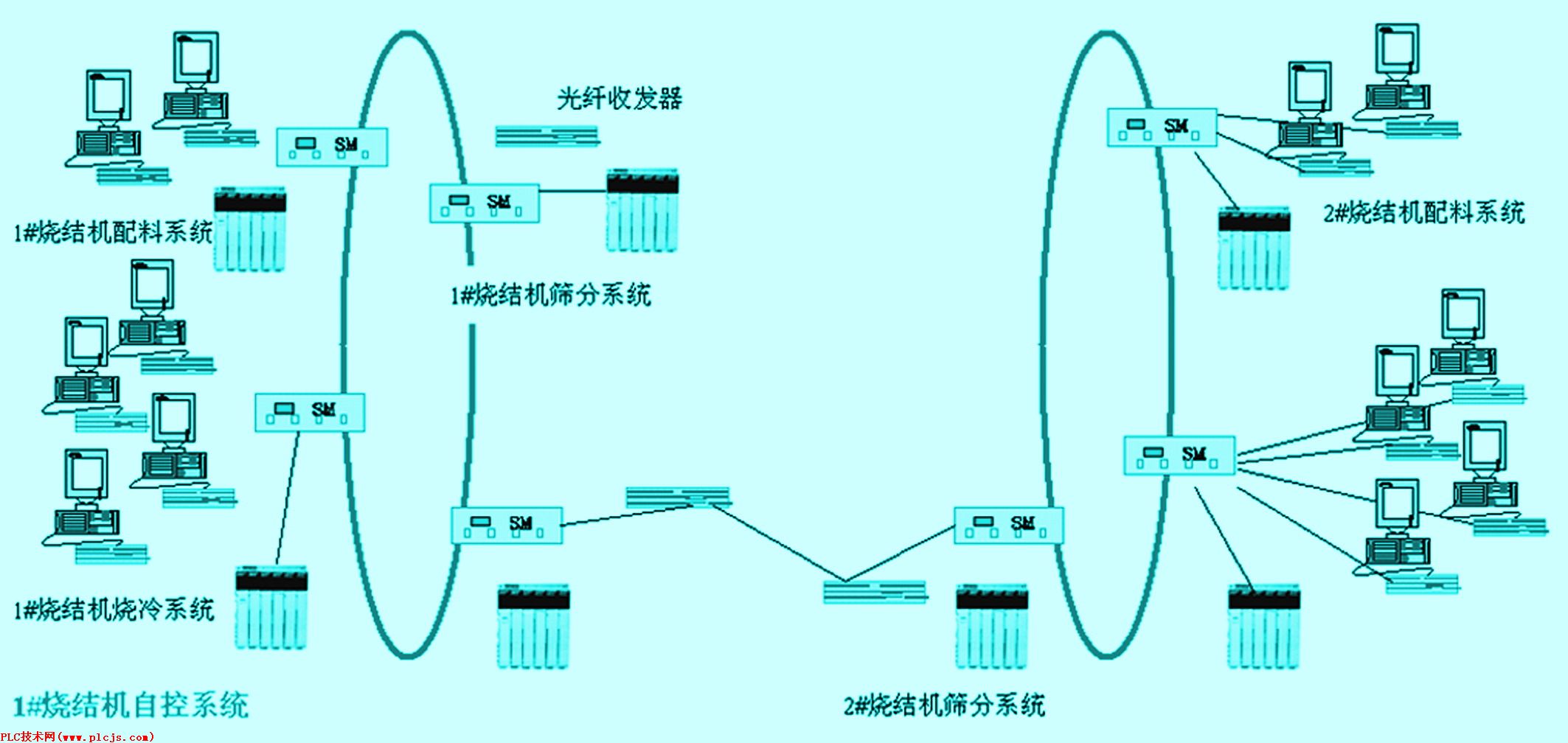

改造的措施是把原二期主控室作为共用总主控室。一期和二期主控室在形成以太环网的基础上把1#筛分和2#筛分用交换机实现通讯。网络配置结构如图1所示。

图1 网络配置结构

网络改造后,原来的一期和二期各有自己的服务器该为共用一个服务器。所有的采集数据都应放在一个数据库Server中。这样,我们除了在MP72的监控画面中作一些修改外,更重要的是做好Server和Client的通讯。由于MP72是一个典型的Server/Client结构的系统, 所以Server和Client的通讯就显得格外重要。通过以太网络,OPC协议将MP72的Server和Client连接在一起。典型的网络结构如图2所示。